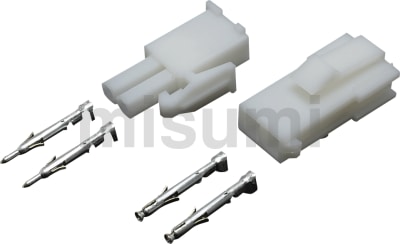

液晶聚合物(LCP,Liquid Crystal Polymer)作为具有良好耐热性的超级工程塑料,被应用于电子元器件和连接器。

液晶聚合物即使是用于薄壁成型件也表现出良好的流动性,因此可用于连接器等薄壁小型精密注塑件的注塑成型加工。

对于采用表面贴装技术(SMT)焊接的元器件,今后将会面临“无铅焊料”作为环保措施而被推广开的社会局面,由于“无铅焊料”必须将SMT时的温度提高到260°C左右,所以预计越来越多的电子元器件将会把以往采用的其他种类树脂替换为液晶聚合物。

日本目前对液晶聚合物的需求量估计为每年约9,000吨(2006年),但预计未来三年左右的需求量将增长约30%。

尽管液晶聚合物具有优异的耐热性和薄壁流动性,但另一方面,在成型加工时也存在如下的难点。

(1)熔接强度

尽管液晶聚合物的流动性良好,但是也有熔接部分接合强度较低的缺点。在模具设计中,采用何种结构克服这一问题,是重要的课题之一。

(2)泡罩

在SMT过程中提升注塑件的温度,注塑件表面可能会出现细小的“水泡”。这种“水泡”被称为泡罩,为了避免注塑成型过程中出现泡罩,采用合适的模具结构也很重要。

(3)模具维护

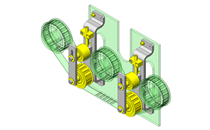

液晶聚合物在注塑过程中容易堵塞排气口,需要频繁拆卸清洁模具。因此,需要开发免维护结构以及易于维护的模具结构。

(4)提高模具耐磨损性

液晶聚合物通常含有约 30~40% 的玻璃纤维,有时还会填充特殊填料。这些填料会加速模具零部件的磨损,并且还是诱发毛刺的主要因素。模具零部件需要有足够的硬度和表面处理,从而对抗填料引起的磨损。